L’un des principaux avantages de la fabrication numérique est la possibilité de tracer plus facilement les pièces tout au long de leur vie. La traçabilité des produits est essentielle en matière de contrôle de la qualité, de conformité réglementaire et de transparence de la chaîne d’approvisionnement. Cependant, il peut être difficile pour les utilisateurs de savoir comment en tirer parti et disposer d’un enregistrement véritablement sécurisé et vérifiable du cycle de vie d’une pièce. C’est pourquoi nous avons rencontré Henrik Peiss et Ulrich Jahnke pour discuter de la manière dont les passeports numériques peuvent être intégrés à la technologie de fabrication additive de Desktop Metal, le liage de poudre, pour obtenir des données de suivi en temps réel et une meilleure traçabilité. Nous discutons de la manière dont cette approche renforce l’authenticité, rationalise les processus de certification et ouvre la voie à une adoption généralisée par l’industrie.

3DN : Pouvez-vous vous présenter ?

HP : Je m’appelle Henrik Peiss et je travaille pour Desktop Metal – basé en Allemagne – depuis 2021 en tant que responsable de l’équipe d’application EMEA et directeur commercial et technique pour la région DACH et l’Europe de l’Est. J’ai une formation d’ingénieur en mécanique et j’ai travaillé ces 13 dernières années dans le monde entier à de multiples postes dans l’industrie de la fabrication additive.

Ulrich Jahnke (à gauche) et Henrik Peiss (à droite)

UJ : Je m’appelle Ulrich Jahnke. J’ai plus de 15 ans d’expérience dans le domaine de l’impression 3D et de l’ensemble de la chaîne de fabrication additive, ce qui m’a permis de cultiver une expertise approfondie dans ce domaine dynamique. Mon parcours universitaire a commencé par un diplôme en informatique d’ingénierie, suivi d’activités de recherche à l’université de Paderborn, en particulier au sein du Centre de recherche sur la fabrication directe (DMRC).

En 2018, j’ai cofondé Additive Marking avec deux partenaires, animé par la vision de mettre en œuvre la traçabilité directement dans les composants imprimés en 3D. Cette initiative vise à actualiser les principes de l’industrie 4.0 au niveau de l’atelier. Notre technologie innovante fait le lien entre les domaines numérique et physique en attribuant des identités numériques aux actifs tangibles produits de manière additive ainsi que de manière conventionnelle.

Depuis 2020, je me consacre avec passion à la réalisation de la vision d’Additive Marking, en m’efforçant d’assurer une traçabilité complète de bout en bout, non seulement dans le cadre de la fabrication additive, mais aussi dans l’ensemble du paysage industriel au sens large. Aujourd’hui, notre portefeuille de services et de produits comprend également l’automatisation du marquage laser, du poinçonnage et des processus d’étiquetage, ainsi que la gestion des passeports numériques des produits grâce à notre suite Additive Marking. Bien entendu, nous ne nous contentons pas de fournir du matériel et des logiciels pour le marquage et la numérisation, nous fournissons également des solutions, ce qui signifie qu’un mélange méthodique de formation et de conseil est obligatoire.

3DN : Quelle est l’importance de la traçabilité des produits en fabrication additive ?

HP : La fabrication additive est un processus basé sur les lots. Ainsi, par exemple, pour une seule tâche de fabrication en liage de poudre, nous avons affaire à un lot spécifique de poudre et de liquide de liant, ainsi qu’aux conditions environnantes correspondantes et à l’état d’usure de la machine. Pour assurer la traçabilité du contrôle de la qualité, il est important de pouvoir suivre une pièce jusqu’à un travail de fabrication spécifique et même jusqu’à l’emplacement d’une pièce spécifique au sein de cette fabrication.

Ceci est particulièrement important lors de la production de pièces pour des industries telles que l’aérospatiale, la défense ou la technologie médicale. Les normes de qualité dans ces secteurs exigent des contrôles de qualité et une documentation pour chaque pièce. La fabrication additive, en tant que technologie de fabrication numérique, offre des possibilités uniques de marquage automatique et unique des pièces au cours du processus de préparation de l’impression numérique.

UJ : Je suis d’accord avec Henrik. La traçabilité des produits en fabrication additive joue un rôle essentiel dans le contrôle de la qualité, l’efficacité opérationnelle et la conformité réglementaire. L’un des principaux avantages de la traçabilité est qu’elle permet aux fabricants de suivre chaque pièce tout au long de la chaîne de production et même de son cycle de vie, depuis la préparation des données, la production, le post-traitement et l’assurance qualité jusqu’au recyclage, en passant par la logistique et la phase d’utilisation. Ce suivi complet est particulièrement important dans le domaine de l’impression 3D, car les propriétés des matériaux et la précision dimensionnelle d’un composant sont déterminées au cours du processus de fabrication.

Même des paramètres apparemment moins importants, comme l’orientation et le positionnement de la pièce sur le plateau d’impression, peuvent influencer ces propriétés. C’est pourquoi il est si nécessaire d’assurer la traçabilité dès le premier instant de la production d’une pièce. Et c’est précisément la force et l’avantage unique du marquage additif : il permet l’identification directe de la pièce pendant la production, sans nécessiter de processus d’étiquetage supplémentaires.

Contrairement à la fabrication traditionnelle, où l’étiquetage peut entraîner des risques de confusion ou d’erreur, l’identification lisible par la machine de l’Additive Marking Suite peut être directement intégrée dans la pièce au cours du processus de fabrication numérique et physique. Cela réduit le risque d’erreurs et garantit une traçabilité efficace du composant.

Coupon de test de surface intégrant un code matriciel Additive Marking qui renvoie au passeport numérique de la pièce (en haut). Différentes tailles de QR-codes générés par Additive Marking sur une autre pièce en liage de poudre métallique (en bas).

La traçabilité est particulièrement importante dans les industries où la sécurité et la conformité réglementaire ne sont pas négociables. Elle permet aux fabricants d’identifier et de traiter rapidement tout défaut ou écart, ce qui permet de procéder à des rappels ou à des remplacements efficaces si nécessaire.

En outre, la traçabilité renforce l’intégrité de la chaîne d’approvisionnement, favorise la gestion efficace des stocks numériques et facilite le suivi des pièces détachées. En scannant un code intégré sur une pièce, par exemple avec notre moteur de numérisation DPM Scan Pro disponible pour iOS, Android ainsi que pour une intégration fixe à l’aide d’un équipement de caméra industrielle, les fabricants peuvent instantanément accéder aux fichiers associés dans un entrepôt numérique, rationalisant ainsi l’identification des pièces et réduisant les temps d’arrêt.

3DN : Pouvez-vous nous parler des passeports numériques et de leur fonctionnement ?

UJ : Les passeports numériques sont un concept révolutionnaire dans le domaine de la traçabilité des produits, en particulier dans la fabrication additive. Un passeport numérique sert d’enregistrement numérique complet pour chaque composant, encapsulant des informations essentielles telles que les spécifications des matériaux, les processus de fabrication et les paramètres de traitement, les données de contrôle de la qualité, l’historique de la maintenance de chaque pièce, etc. Ces informations sont stockées dans un format numérique sécurisé et peuvent être consultées tout au long du cycle de vie du produit grâce au code intégré dans le composant, le produit ou la machine.

En consolidant toutes les données pertinentes sur les produits dans une plateforme unique et accessible comme pass-x.eu, les passeports numériques de produits permettent aux fabricants d’améliorer la qualité des produits, la satisfaction des clients et l’efficacité opérationnelle globale. Sur pass-x.eu, l’interopérabilité avec des plateformes hébergées en parallèle est assurée grâce à des normes communes ! Parmi les avantages notables, on peut citer :

- Garantir la conformité et le respect des réglementations, par exemple le règlement sur l’écoconception des produits durables, le règlement sur la sécurité générale des produits, le règlement sur les piles et accumulateurs, etc. ;

- Offrir une traçabilité et une transparence totales tout au long du cycle de vie du produit et utiliser les informations sur le cycle de vie dans le développement suivant ;

- Soutenir le développement durable et l’économie circulaire en facilitant le recyclage et la réutilisation ;

- Renforcer la confiance des clients grâce à la transparence et même offrir des possibilités de vente croisée ;

- Optimiser la gestion des pièces détachées et le suivi du cycle de vie.

HP : Les passeports numériques pour les pièces peuvent être résumés comme une mise en œuvre du concept de jumeau numérique et servent de point central de stockage/liaison des données pour toutes les informations numériques relatives à une pièce spécifique unique.

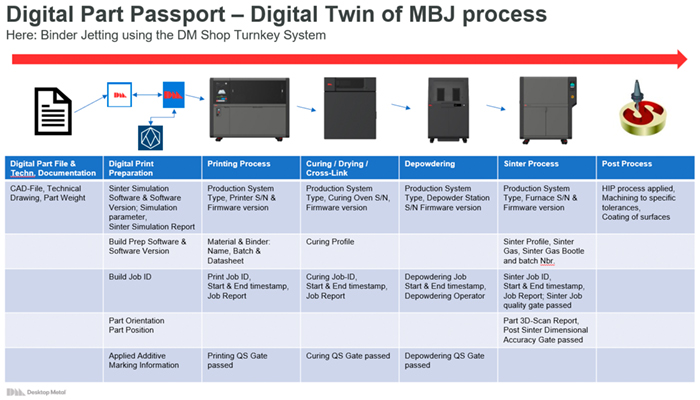

Liage de poudre métallique Process-Chart et les données correspondantes sur les étapes du processus qui ont été incorporées dans le passeport numérique de la pièce.

Du point de vue de l’utilisateur, le passeport numérique, tel qu’il est mis en œuvre par Additive Marking, est la deuxième étape logique après la traçabilité des pièces basée sur des marquages de série uniques sur les pièces. Le passeport facilite l’accès et le stockage d’informations uniques relatives à une pièce spécifique et est accessible numériquement par le biais d’un marquage unique lisible par machine sur une pièce en particulier. Il est possible de configurer des sections spécifiques du passeport, certaines n’étant visibles que par le fabricant, d’autres étant accessibles à tous les utilisateurs.

Un utilisateur peut ainsi accéder aux rapports de qualité d’une pièce, aux données de production, aux fiches techniques des matériaux correspondants, aux manuels d’utilisation ou aux programmes d’entretien des pièces. Lorsqu’un lien vers une boutique en ligne est également intégré au passeport numérique, l’utilisateur peut commander directement la pièce ou les fournitures correspondantes.

3DN : Quels sont les avantages de cette technologie, en particulier lorsqu’il s’agit du liage de poudre ?

HP : En tant que technologie de fabrication additive 2.0, le liage de poudre est axé sur la production en série de centaines de pièces, voire plus. L’importance de la traçabilité des pièces individuelles augmente lorsqu’il s’agit de fournir les industries mentionnées ci-dessus. Outre l’utilisation dans ces domaines, la traçabilité des pièces est très utile dans le processus quotidien de gestion d’un centre de production de fabrication additive numérique : les étapes de production passées et les contrôles de qualité internes de la production peuvent être facilement réalisés et documentés à l’aide des codes lisibles par machine sur les pièces.

Un avantage général du liage de poudre en combinaison avec le marquage numérique des pièces est le fait que le procédé permet des marquages de pièces plus petits basés sur le rétrécissement au cours du processus de frittage. En d’autres termes, l’impression d’une pièce et son marquage numérique se font à une échelle supérieure de 20 %. Lors du frittage, la pièce rétrécit de 20 % et le marquage aussi. Cet aspect est important pour le marquage de très petites pièces, ce que d’autres technologies, comme le LBPF, sont incapables de faire.

UJ : La traçabilité dans le domaine du liage de poudre offre plusieurs avantages significatifs, en particulier compte tenu de la complexité de la chaîne de processus, depuis la préparation des données jusqu’à la pièce finie. La traçabilité vous permet de suivre la qualité à toutes les étapes afin d’optimiser les impressions futures et de garantir une qualité constante d’une série à l’autre, en particulier pour les géométries complexes ou les matériaux hautes performances.

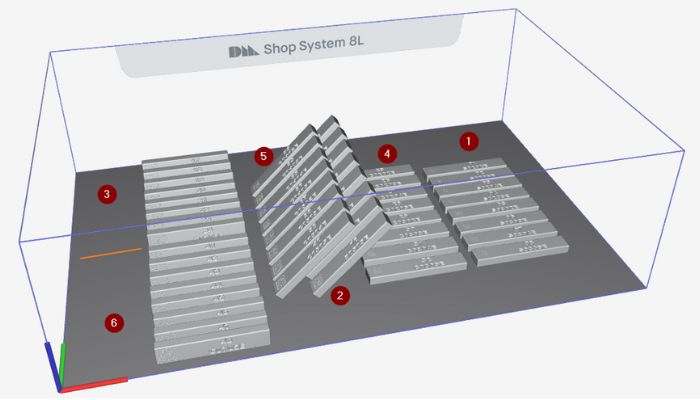

Le plateau du Desktop Metal Shop System rempli d’échantillons de test de surface marqués d’un code matriciel. Les pièces sont disposées dans différentes orientations.

Grâce à la haute résolution atteinte dans les processus de liage de poudre, des codes lisibles à la machine peuvent être réalisés sur les plus petites surfaces et répondre aux exigences, par exemple, des spécifications GS1 pour être en conformité avec les organismes de réglementation courants tels que le règlement sur les dispositifs médicaux. En outre, le contrôle des versions et les itérations de conception sont aussi importants dans le domaine de l’impression par liage de poudre que dans toutes les autres techniques de fabrication agile. L’intégration directe des marques d’impression dans les données numériques du produit avant la production est le moyen le plus simple d’assurer la transparence et la responsabilité.

3DN : Pouvez-vous nous parler d’un exemple pratique concernant le cycle de vie d’une pièce ?

HP : Pour moi, une application intéressante est une pièce personnalisée, en série, avec un marquage lié à son passeport numérique. L’origine de cette pièce serait un utilisateur [d’Internet] entrant le paramètre de la pièce souhaitée dans le logiciel de personnalisation [basé sur le web] [dans une boutique en ligne, etc.] qui définit la forme, la texture, le matériau et le revêtement d’une conception paramétrique. Dès que l’utilisateur enregistre la conception pour la production, un identifiant de série unique est généré, ce qui crée un passeport numérique unique pour la pièce.

Ce passeport recevrait les paramètres de personnalisation de la pièce définis par l’utilisateur comme premières entrées. Au fur et à mesure que la pièce numérique passe à la préparation de la production, les versions des logiciels et les paramètres appliqués du logiciel de préparation de l’impression, ainsi que les paramètres et les résultats du logiciel de simulation de la production de la pièce, sont ajoutés au passeport. La fabrication additive par liage de poudre est un processus en plusieurs étapes ; ainsi, les rapports sur l’état de la production (journal d’impression, temps écoulés, etc.), le profil et les données du four de polymérisation, les résultats de la vérification QS de l’inspection de la poudre et le profil et les données du frittage, ainsi que la position du four, seront liés au passeport de la pièce numérique. Les étapes de post-traitement telles que le cycle de traitement HIP appliqué et les journaux ou le revêtement appliqué [numéro RAL, etc.], ainsi que les rapports de mesure basés sur le balayage 3D, par exemple, seraient également ajoutés.

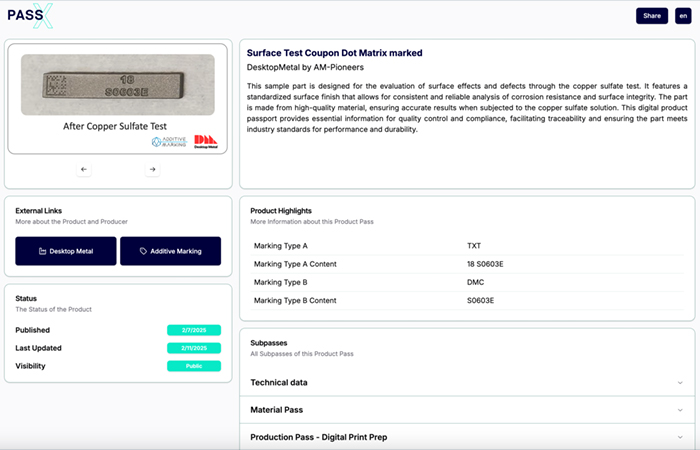

Site web du passeport des produits Additive Markings pass-x en mode configuration interne. Voici le mode de configuration des données de production en liage de poudre métallique d’un coupon d’essai de surface.

Ces informations peuvent être résumées en tant que documentation de production et ne seront plus accessibles que par le producteur. Après la production, la pièce serait montée dans un assemblage et le produit final serait vendu à un client. Les informations relatives à l’assemblage, le numéro de série du produit final et l’empreinte carbone de la pièce seraient ajoutés au passeport numérique de la pièce.

Lors de l’utilisation de la pièce, le marquage de la pièce peut être scanné par un utilisateur et le passeport numérique de la pièce, basé sur le web, s’ouvrirait dans un navigateur internet. Le contenu visible par l’utilisateur du passeport numérique de la pièce lui montre, par exemple, le manuel du produit, les schémas de maintenance de la pièce ou de l’assemblage, un lien vers une boutique en ligne pour commander les consommables nécessaires ou pour commander à nouveau la pièce dans sa personnalisation exacte. Après la fin de vie de la pièce spécifique, le passeport numérique du produit contient les informations nécessaires sur la manière de se débarrasser de la pièce ou de la recycler.

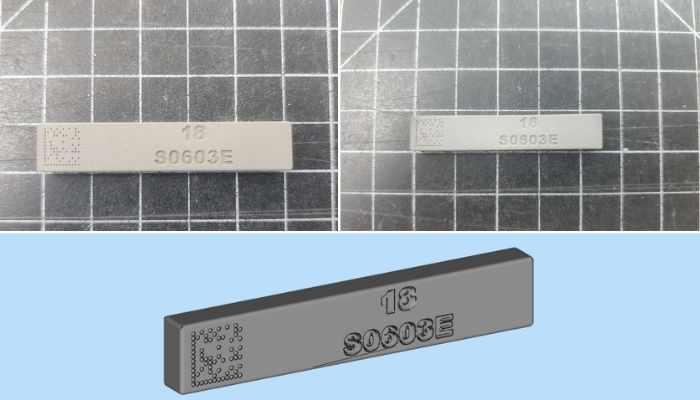

Chez Desktop Metal, nous avons déjà utilisé la technologie de marquage additif pour tracer des pièces lors d’une campagne interne de tests de matériaux sur de l’acier inoxydable 316L à partir de l’imprimante DM Shop System. Un exemple d’étiquette matricielle de marquage additif dans la préparation numérique de la pièce, à l’état vert, à l’état fritté et après un test de corrosion de surface réussi est montré dans les images ci-dessous. Le passeport numérique de la pièce x-pass correspondant peut être trouvé ICI.

Coupon de test de surface marqué d’un code matriciel pendant la production de liage de poudre métallique. Déjà à l’état vert (à gauche), les codes sur les pièces sont lisibles par la machine et peuvent être scannés pour « vérifier » les pièces après avoir passé les contrôles de qualité de l’étape de production. L’image de droite montre la pièce après le frittage – la pièce et le code ont été réduits à ~20% de leurs dimensions finales. En bas, la pièce est montrée dans la phase de production des pièces numériques, disponible sur le lien ci-dessus.

UJ : L’un des exemples les plus concrets et les plus pratiques de ma vie privée et professionnelle quotidienne concerne les pièces de rechange pour n’importe quelle application. Il ne doit pas nécessairement s’agir d’une pièce de grande valeur. Prenons l’exemple d’une simple pièce de rechange pour une usine de traitement fonctionnant 24 heures sur 24 et 7 jours sur 7. Cette pièce passerait par une série d’étapes, de la conception au post-traitement, aux essais et à la validation finale, avec un passeport numérique du produit qui suivrait l’ensemble de son cycle de vie.

La conception de la pièce est réalisée à l’aide d’un logiciel de CAO. Le passeport numérique du produit est initialisé au préalable lors de la commande de la conception et de la spécification des exigences. Toutefois, le fichier CAO (version), le choix des matériaux et les spécifications géométriques, ainsi que la technique de fabrication souhaitée, ont été entièrement documentés dans le passeport numérique du produit (DPP) en tant que première entrée de données. La production d’une ou plusieurs instances individuelles de cette pièce avec des numéros de série individuels intégrés (lisibles par l’homme et/ou par la machine) créera à nouveau des données pour le DPP : lot de matériaux, nom et certifications du fournisseur, propriétés des matériaux de ce lot spécifique ainsi que toutes les données pertinentes enregistrées par le système de fabrication additive.

Prochaine étape : relier toutes les informations de post-traitement, telles que les horodatages pour chaque station, les paramètres de traitement, les qualifications personnelles et, plus tard, les rapports d’assurance qualité. Toutes ces données liées au composant physique sont facilement accessibles en scannant simplement le marquage individuel, ce qui facilitera la suite du cycle de vie. En voici quelques exemples :

- La certification et la conformité, où une tierce partie est désormais en mesure de relier une documentation de conformité ;

- L’utilisateur du composant qui souhaite l’utiliser dans le cadre d’un assemblage. Les informations d’assistance pour le montage sont également à portée de scanneur ;

- Commander à la demande n’a jamais été aussi facile. Scannez le code, qui sera transmis à pass-x.eu, et commandez une nouvelle pièce de rechange tout en signalant qu’elle est cassée. Le fabricant obtient des informations sur la durée de vie de la pièce cassée, ce qui est utile pour la reconception ;

- La circularité et la gestion des déchets sont toujours difficiles, ici il serait possible d’identifier le matériau d’un composant. Encore une fois : un simple balayage et les composants peuvent être recyclés efficacement, car le matériau est bien connu et lié au passeport de matériaux d’un passeport numérique de produit.

3DN : Un dernier mot pour nos lecteurs ?

HP : Merci pour cette interview. Pour en savoir plus sur Desktop Metal et le binder jetting, ainsi que sur la façon dont nous intégrons la traçabilité, cliquez ICI.

UJ : Merci pour cet échange ! Je suis impatient d’aider les utilisateurs à renforcer la traçabilité et à utiliser les passeports numériques de produits ! Pour en savoir plus sur nous, cliquez ICI.

Que pensez-vous de la traçabilité en fabrication additive ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !