Ces dernières années, le développement rapide de la technologie de fabrication additive dans le domaine médical a permis des avancées significatives dans la recherche, le développement de médicaments et la production de prothèses, d’implants et de dispositifs médicaux. Dans ce dernier cas, l’impression 3D métal a révolutionné l’industrie médicale, permettant des solutions médicales hautement personnalisées et produites rapidement. L’utilisation de matériaux biocompatibles, tels que le titane et les alliages de cobalt, garantit des dispositifs médicaux sûrs et durables. Elle permet également une production plus durable en réduisant les déchets de matériaux, en diminuant les coûts de fabrication et en améliorant l’efficacité grâce à des vitesses de production plus élevées.

La fabrication additive permet désormais de créer des plaques, des vis et des prothèses et implants complets sur mesure, parfaitement adaptés aux caractéristiques anatomiques de chaque patient. Cela est possible grâce à l’intégration de technologies telles que la numérisation 3D, la tomodensitométrie et d’autres techniques d’imagerie, avec des logiciels 3D et des imprimantes 3D. Les produits qui en résultent se sont révélés non seulement sûrs, mais aussi, dans certains cas, plus performants, accélérant le processus de guérison du patient. Pour approfondir ce sujet, examinons dans cette étude de cas les avantages de l’utilisation de la fabrication additive métallique pour la production de prothèses d’épaule en titane.

L’impression 3D modifie la façon dont les implants médicaux et les prothèses sont produits.

Comparaison de prothèses d’épaule réalisées par des méthodes de fabrication traditionnelles et additives

Les fabricants d’implants pour la chirurgie de la colonne vertébrale, la neurochirurgie et l’ostéosynthèse rencontrent de nombreuses difficultés dans la production de plaques d’arthrodèse de l’épaule. Ces dispositifs sont utilisés pour réséquer la tête humérale en cas de lésion des ligaments de l’épaule. Cependant, la fabrication de ces produits à l’aide de méthodes traditionnelles reste un défi, car la conception et la fabrication d’outils spécialisés nécessitent beaucoup de temps et de ressources. En outre, la géométrie complexe des pièces pose des difficultés. En plus de l’usinage, des opérations de pliage sont souvent nécessaires, mais cette technologie n’est pas très précise et ne garantit pas le degré de répétabilité nécessaire.

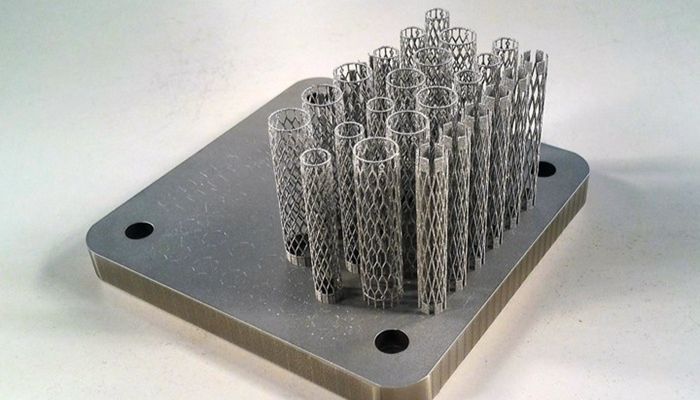

Eplus3D a récemment présenté le cas d’une entreprise industrielle qui a utilisé la technologie d’impression 3D métal L-PBF précisément pour résoudre ces problèmes. L’utilisation de la fabrication additive a permis de produire un prototype de prothèse d’épaule entièrement fonctionnel en peu de temps, réduisant ainsi considérablement les coûts de développement du prototype.

L’impression 3D des prothèses en titane

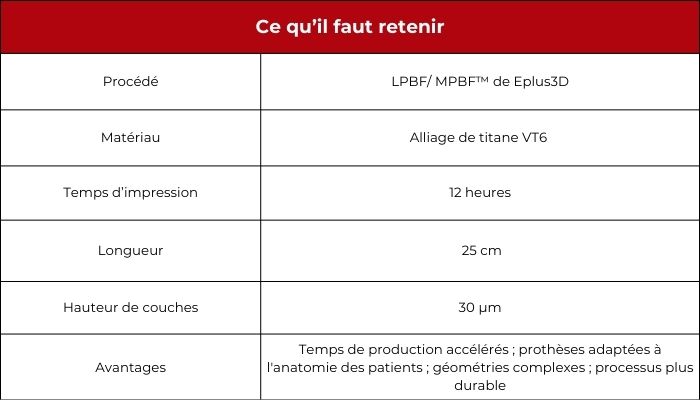

L’imprimante 3D EP-M260 d’Eplus3D a été utilisée pour la production de plaques d’arthrodèse de l’épaule. Cette machine métallique L-PBF a un volume d’impression de 260 mm × 260 mm × 390 mm, prend en charge les configurations à un ou deux lasers et peut traiter une variété de matériaux de haute performance, y compris les alliages de titane, l’acier inoxydable et les alliages d’aluminium. Pour l’impression 3D de la prothèse d’épaule, le matériau choisi était l’alliage de titane VT6, certifié par les autorités médicales. L’impression 3D des pièces, qui mesurent 25 cm de long et ont une hauteur de couche de 30 μm, a duré environ 12 heures.

L’imprimante 3D EP-M260 d’Eplus3D

Une fois l’impression terminée, chaque produit a subi un traitement thermique à environ 700 degrés Celsius pendant deux heures pour éliminer les tensions résiduelles. Les supports d’impression ont ensuite été retirés à l’aide d’outils manuels et les pièces ont finalement été sablées.

Les filets coniques prévus à l’origine dans le produit ont été délibérément omis du modèle 3D afin d’obtenir une coupe plus précise grâce aux méthodes d’usinage traditionnelles. En effet, au cours du processus de moulage utilisant la technologie L-PBF, l’alternance de l’expansion et de la contraction thermiques peut entraîner une déformation et un rétrécissement, compromettant la géométrie et la régularité du filetage. Pour résoudre ce problème, de simples trous ont été percés dans le modèle moulé, sur lesquels les filets ont ensuite été exécutés par usinage CNC ou manuel. Cette solution a permis d’obtenir des surfaces lisses et des tolérances dimensionnelles conformes aux normes requises.

Les plaques d’arthrodèse de l’épaule ont donc été produites avec une grande précision et sur mesure, en fonction des caractéristiques anatomiques de chaque patient. L’entreprise a constaté que le processus était plus court qu’avec d’autres technologies de fabrication, qu’il nécessitait moins de ressources et de matériaux, et que les résultats étaient plus précis, ce qui a accéléré la guérison du patient.

Le succès de cette application est un exemple clair de la façon dont l’impression 3D métal révolutionne le monde de la médecine. À mesure que la fabrication additive progresse, nous assistons à l’introduction de matériaux biocompatibles de plus en plus performants et de techniques de pointe qui non seulement simplifient les processus, mais redéfinissent la manière dont nous traitons les patients. Ces progrès ne font que commencer.

Crédits photo : 3Dnatives

Que pensez-vous de l’utilisation de l’impression 3D métal dans le secteur médical ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Vous êtes intéressés par l’actualité de l’impression 3D médicale et dentaire ? Cliquez ICI. Vous pouvez aussi nous suivre sur Facebook ou LinkedIn !

*Photo de couverture : plaques d’arthrodèse de l’épaule imprimées en 3D (crédits de toutes les photos : Eplus3D)