Le constructeur automobile japonais Honda a récemment révélé comment il utilise l’impression 3D pour accroître son efficacité. Sa technologie de prédilection ? La fusion laser sur lit de poudre (LPBF). Cette technologie d’impression 3D métal permet de créer des géométries complexes impossibles à obtenir par moulage ou forgeage, ce qui convient à la production rapide de pièces uniques ou de petites quantités de produits divers. Cependant, le processus n’est pas sans poser de problèmes. C’est pourquoi les installations de recherche et de développement de Honda ont adopté une technologie de simulation de prédiction de la déformation pour remédier aux inefficacités auxquelles elles étaient confrontées avec cette technologie.

L’une des principales façons dont les installations de Honda ont optimisé leur pratique LPBF est liée à la circulation des gaz. Pendant l’opération, un gaz inerte circule dans la chambre pour créer un environnement sans oxygène. L’objectif de ce gaz est d’éliminer les fumées et les éclaboussures générées par la fusion du métal et d’empêcher l’oxygène de pénétrer dans la pièce. Dans le cas contraire, l’oxygène peut créer des vides et des défauts dans le produit.

Une pièce de Honda fabriquée par LPBF

L’entreprise explique que plus la zone d’impression est grande, plus elle est sensible aux perturbations externes. En effet, dans les zones où la vitesse d’écoulement du gaz inerte est lente, il n’est pas possible d’éliminer les fumées et les éclaboussures de métal, ce qui entraîne des problèmes de modélisation. La solution de l’équipe consiste à utiliser une caméra à grande vitesse pour vérifier l’état d’élimination des éclaboussures pour chaque couche. Elle identifie ainsi l’origine du problème, en comparant l’élimination des éclaboussures avec la distribution de la vitesse du vent qu’elle mesure à l’aide d’un capteur de vitesse du vent. Ces données leur permettent d’optimiser cette vitesse et de déterminer des conditions précises pour l’ensemble de la zone de modélisation.

Honda utilise cette méthode d’essai et d’erreur et de collecte de données pour améliorer d’autres aspects du processus LPBF. En prenant des photos de chaque couche pour vérifier l’état de fusion, ainsi que la température et la puissance du laser, l’équipe peut mieux comprendre le matériau, le laser et le flux de gaz.

Une fois qu’elle aura obtenu une pièce, l’équipe de Honda testera également sa résistance à la traction. Leur objectif est de former des pièces dont chaque couche ne présente pas d’interstices. Si la puissance du laser n’est pas suffisante, les billes (parties où la poudre métallique fond et se solidifie) seront trop petites, ce qui se traduira par une épaisseur de couche insuffisante et des lacunes dans la pièce. En surveillant de près leurs processus, ils peuvent les optimiser et garantir des pièces de haute qualité.

Une pièce dont la qualité interne est testée

Qu’imprime-t-on en 3D chez Honda ?

Honda utilise et soutient depuis longtemps la fabrication additive. En 2016, la société a imprimé en 3D des composants pour son véhicule Micro Commuter, et en 2020, elle a mis à jour la voiture avec des vilebrequins en métal léger imprimés en 3D. En 2023, Honda a également fait les gros titres en investissant dans Seurat Technologies, une entreprise de fabrication additive qui se concentre sur la production de pièces métalliques. Ces dernières nouvelles de Honda mettent en évidence deux cas d’utilisation différents : les pièces de Formule 1 et les guidons de fauteuils roulants.

Pièces de Formule 1

Pour la Formule 1, l’optimisation du poids et la résistance des pièces sont essentielles. C’est pourquoi, depuis 2020, Honda utilise la fabrication additive pour produire rapidement des pièces uniques aux formes complexes et aux parois minces. Par exemple, Honda a utilisé l’impression 3D métal pour fabriquer des pistons, qui étaient auparavant en aluminium forgé. Désormais, ils utilisent du fer, qui a une densité plus élevée que l’aluminium, ce qui signifie qu’il serait normalement plus lourd que l’aluminium. Mais grâce à l’impression 3D, ils peuvent fabriquer des pièces en fer qui sont légères et suffisamment solides pour résister à la pression de combustion.

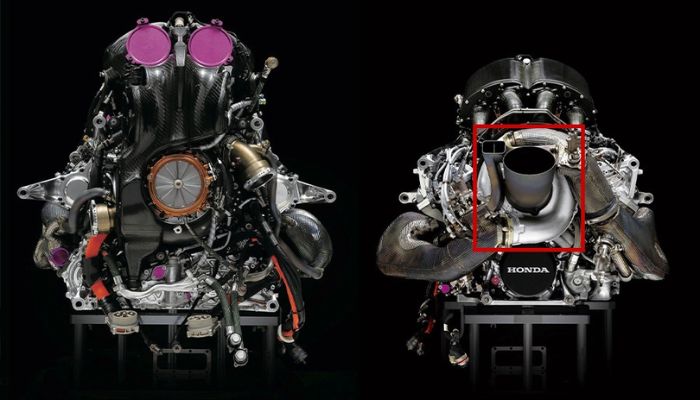

Les boîtiers de turbine sont une autre pièce de F1 fabriquée avec la technologie LPBF. Auparavant, ces pièces étaient fabriquées par moulage de précision. Aujourd’hui, elles sont fabriquées avec de l’Inconel, un alliage à base de nickel très résistant à la chaleur. Ces carters de turbine et ces pistons ont pu satisfaire à des normes dimensionnelles strictes tout en raccourcissant le temps de production et en réduisant les coûts.

Zone du carter de la turbine imprimée en 3D

Guidon pour fauteuil roulant de course

Honda produit également des fauteuils roulants de course et utilise l’impression 3D pour créer ses guidons en aluminium. La particularité de ces guidons est qu’ils peuvent être personnalisés en fonction de l’athlète. Traditionnellement, ces guidons étaient soudés, ce qui rendait leur personnalisation difficile. Grâce à la fabrication additive, ils ont pu non seulement créer des guidons pour des athlètes spécifiques, mais aussi optimiser leur poids avec des poignées intégrant une structure lattice. Au lieu que l’homme s’adapte à l’objet, l’objet s’adapte à l’homme, tout en améliorant les performances d’une pièce.

Guidon du fauteuil roulant de course

Honda a utilisé l’optimisation topologique pour créer les guidons, en veillant à imaginer les structures les plus efficaces possibles, sans composants superflus. Le guidon et les pièces de la voiture de F1 ne sont que deux exemples de la façon dont la marque emblématique exploite la technologie 3D, mais il y aura certainement beaucoup d’autres cas d’utilisation à venir. Pour en savoir plus sur le travail de Honda avec l’impression 3D, cliquez ici.

Que pensez-vous de l’utilisation d’impression 3D par Honda ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Vous êtes intéressés par l’actualité de l’impression 3D dans l’automobile ? Cliquez ICI. Vous pouvez aussi nous suivre sur Facebook ou LinkedIn !

*Crédits de toutes les photos : Honda